همه چیز درباره SMT

فناوری نصب سطحی یا SMT

فناوری Surface-Mount (SMT) روشی است که در آن اجزای الکتریکی مستقیماً بر روی سطح یک صفحه مدار چاپی (PCB) سوار می شوند. یک جز electrical الکتریکی نصب شده به این روش به عنوان دستگاه سطح نصب شده (SMD) شناخته می شود. در صنعت، این روش تا حد زیادی جایگزین روش ساخت سوراخ سازی اجزای اتصالات شده است، زیرا SMT امکان افزایش اتوماسیون را فراهم می کند که هزینه را کاهش داده و کیفیت را بهبود می بخشد، همچنین اجازه می دهد تا اجزای بیشتری در یک منطقه خاص از بستر قرار گیرند.

هر دو فناوری را می توان در یک صفحه استفاده کرد، با فناوری از طریق سوراخ که اغلب برای اجزای نامناسب برای نصب روی سطح مانند ترانسفورماتورهای بزرگ و نیمه هادی های نیرو گرفته از گرما استفاده می شود. یک جز SM، معمولاً کوچکتر از نمونه داخلی آن است زیرا دارای لیدهای کوچکتر است یا اصلاً لید ندارد. ممکن است دارای پین یا لیدهای کوتاه از سبک های مختلف، تماس های تخت، ماتریس توپ لحیم کاری (BGA) یا ختم های روی بدنه باشد.

تفاوت های SMT و SMD

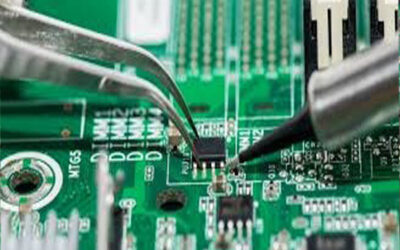

SMT برای نمونه سازی یکباره و تولید در مقیاس کوچک مقرون به صرفه تر و سریعتر است و این یکی از دلایل تولید بسیاری از اجزای سوراخ سازی است. برخی از SMD ها را می توان با یک لحیم کاری دستی با درجه حرارت مناسب لحیم کرد، اما متأسفانه آنهایی که بسیار کوچک هستند و یا سرعت سرب آنها بسیار ریز است، لحیم کاری دستی بدون تجهیزات گران قیمت برای جوش لحیم کاری با هوای گرم غیرممکن است.

SMD ها می توانند از نظر اندازه و وزن از یک چهارم تا یک دهم و از نظر هزینه های معادل قطعات سوراخ دار از یک دوم تا یک چهارم باشند ، اما از طرف دیگر ، هزینه های یک قسمت SMT خاص و معادل آن از طریق قسمت سوراخ ممکن است کاملاً مشابه باشد، گرچه بندرت SMT گران تر است.

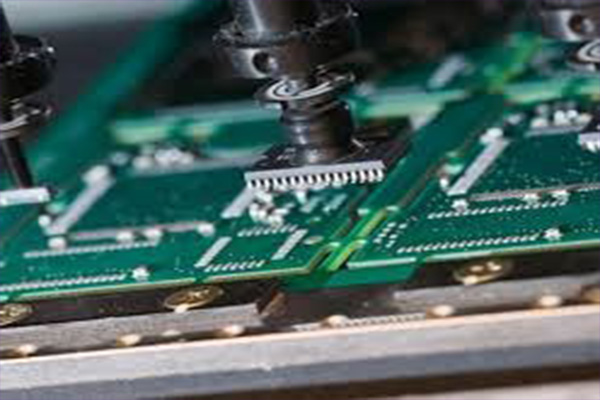

در جاهایی که قرار است اجزایی قرار داده شود، برد مدار چاپی معمولاً دارای لنتهای مس مسطح، قلع سربی، نقره ای یا طلایی بدون سوراخ است که به آنها لنت لحیم گفته می شود. خمیر لحیم کاری، مخلوطی چسبنده از شار و ذرات ریز لحیم کاری ، ابتدا با استفاده از فرایند چاپ صفحه روی تمام لنت های لحیم کاری با استنسیل استنلس استیل یا نیکل اعمال می شود.

این کار را می توان با مکانیزم چاپ جت، مشابه چاپگر جوهر افشان نیز انجام داد. پس از چسباندن، تخته ها به دستگاه های انتخاب و محل می روند، جایی که آنها بر روی تسمه نقاله قرار می گیرند. اجزای قرار داده شده روی تابلوها معمولاً به صورت نوارهای کاغذی / پلاستیکی که روی حلقه ها یا لوله های پلاستیکی پیچیده می شوند، به خط تولید منتقل می شوند. برخی از مدارهای بزرگ مجتمع در سینی های بدون استاتیک تحویل داده می شوند. دستگاه های کنترل و انتخاب عددی قطعات را از روی نوارها ، لوله ها یا سینی ها برداشته و روی PCB قرار می دهند.

همچنین بخوانید :

شابلون SMD

مونتاژ برد های الکترونیکی

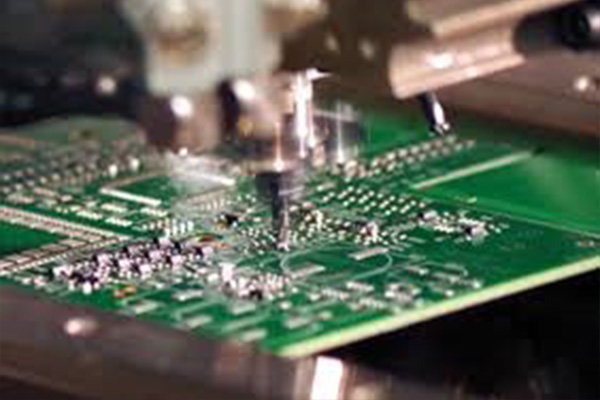

سپس تخته ها به داخل اجاق گاز لحیم کاری مجدد منتقل می شوند. آنها ابتدا وارد یک منطقه قبل از گرما می شوند ، جایی که دمای صفحه و تمام اجزا به تدریج و به طور یکنواخت برای جلوگیری از شوک حرارتی افزایش می یابد. سپس تخته ها وارد ناحیه ای می شوند که دما به اندازه کافی بالا باشد تا ذرات لحیم کاری موجود در خمیر لحیم کاری ذوب شود و اتصال این قطعات منجر به پدهای صفحه مدار شود.

کشش سطحی لحیم کاری ذوب شده به ثابت ماندن اجزا کمک می کند و اگر هندسه های پد لحیم کاری به درستی طراحی شده باشد ، کشش سطحی به طور خودکار اجزای موجود در لنت های آنها را تراز می کند.

تعداد زیادی از تکنیک ها برای لحیم کاری مجدد وجود دارد. یکی استفاده از لامپ های مادون قرمز است. این جریان، مادون قرمز نامیده می شود. مورد دیگر استفاده از همرفت گاز گرم است. فناوری دیگری که بسیار محبوب شده است، مایعات ویژه فلوروکربن با نقاط جوش زیاد است که از روشی به نام باز جابجایی فاز بخار استفاده می کنند.

به دلیل نگرانی های زیست محیطی، این روش در حال سقوط بود تا اینکه قانون بدون سرب معرفی شد که به کنترل دقیق تر لحیم کاری نیاز دارد. در پایان سال 2008، لحیم کاری همرفت محبوب ترین فن آوری جریان برگشتی با استفاده از هوا یا گاز نیتروژن استاندارد بود. هر روش مزایا و معایبی دارد. با جابجایی مجدد مادون قرمز ، طراح صفحه باید تخته را بیرون بکشد تا اجزای کوتاه در سایه اجزای بلند قرار نگیرند. اگر طراح بداند که از جوش لحیم کاری فاز بخار یا لحیم کاری همرفت در تولید استفاده می شود ، مکان اجزا کمتر محدود می شود.

به دنبال لحیم کاری مجدد ، می توان برخی از اجزای نامنظم یا حساس به گرما را با استفاده از پرتو مادون قرمز متمرکز (FIB) یا تجهیزات همرفت موضعی ، با دست یا در اتوماسیون در مقیاس بزرگ نصب و لحیم کرد.

شناخت بهتر SMT

اگر صفحه مدار دو طرفه باشد ، ممکن است این فرآیند چاپ ، جاگذاری و باز جوشاندن مجدداً با استفاده از خمیر لحیم کاری یا چسب برای درجا نگه داشتن اجزا تکرار شود. اگر از فرآیند لحیم کاری موج استفاده شده باشد ، باید قطعات را قبل از پردازش به صفحه بچسبانید تا از ذوب شدن آنها در هنگام ذوب شدن خمیر لحیم کاری در محل ، جلوگیری شود.

پس از لحیم کاری، می توان تخته ها را شستشو داد تا بقایای شار و هر نوع گوی لحیم سرگردان که می تواند منجر به کوتاه شدن سرشاخه های م componentلفه شود، از بین بروند. شار رزین با حلالهای فلوئورکربن، حلالهای هیدروکربن با نقطه اشتعال بالا یا حلالهای با فلاش کم حذف می شود. لیمونن (مشتق شده از پوست پرتقال) که به چرخه های شستشو یا خشک شدن اضافی نیاز دارد. شارهای محلول در آب با آب دیونیزه و مواد شوینده از بدن خارج می شوند و به دنبال آن انفجار هوا انجام می شود تا آب باقیمانده به سرعت از بین برود.

همچنین بخوانید :

شابلوم اس ام دی

مونتاژ قطعات الکترونیک

با این حال ، بیشتر مجموعه های الکترونیکی با استفاده از فرایند “بدون تمیز” ساخته می شوند که بقایای شار برای باقی ماندن در صفحه مدار طراحی شده است ، زیرا آنها بی خطر هستند. این باعث صرفه جویی در هزینه تمیز کردن ، سرعت بخشیدن به روند تولید و کاهش ضایعات می شود. با این حال ، به طور کلی پیشنهاد می شود که مونتاژ را بشویید ، حتی هنگامی که از فرایند “بدون تمیز” استفاده می شود ، هنگامی که برنامه از سیگنال های ساعت با فرکانس بسیار بالا (بیش از 1 گیگاهرتز) استفاده می کند.

دلیل دیگر برای از بین بردن باقی مانده های بدون تمیز ، بهبود چسبندگی پوشش های هم شکل و مواد زیر پر است. صرف نظر از تمیز کردن یا عدم استفاده از آن PCB ها ، روند فعلی صنعت پیشنهاد می کند که فرآیند مونتاژ PCB را که “بدون تمیز” اعمال می شود ، به دقت بررسی کنید ، زیرا بقایای شار به دام افتاده در زیر اجزا و محافظ های RF ممکن است بر مقاومت عایق سطح (SIR) تأثیر بگذارد ، به ویژه در اجزای بالا تخته های تراکم.

جدیدترین نظرات